Cuando los ingenieros de proceso necesitan separar, clarificar o fraccionar corrientes de proceso, y cuando exigen un rendimiento confiable y repetible, los sistemas de filtración por membranas se están convirtiendo, cada vez con más frecuencia, en su primera elección.

En su nivel más básico, la filtración por membranas implica separar un único flujo en dos corrientes, una más concentrada que la otra, utilizando presión para que los materiales atraviesen, en forma selectiva, una barrera física semipermeable: una membrana. Luego, las corrientes separadas pueden pasar por un procesamiento adicional o, en el caso de una corriente de desechos, ser desviadas a una salida adecuada.

Con la capacidad de separar partículas de las especies disueltas y separar las especies disueltas en sí, un sistema de membranas puede utilizarse para producir un producto final más concentrado o purificado. Con la selección correcta de las membranas, el proceso de filtración puede aislar especies disueltas de tamaños específicos mientras que permite que otros componentes disueltos traspasen la membrana.

Uno de los factores de decisión principales utilizados para elegir la membrana adecuada es la naturaleza del líquido de los procesos. Conocer el contenido de los sólidos disueltos, el peso molecular de las especies disueltas y la naturaleza y la carga de cualquier material en suspensión orientará a los ingenieros hacia la selección y la geometría correctas de las membranas. El pH y la temperatura de la corriente de proceso entrante también son factores importantes al momento de tomar la decisión final.

Filtración para todos los pesos moleculares

El espectro de filtración por membranas comienza en el nivel molecular más pequeño con la ósmosis inversa (reverse osmosis, RO), un proceso que permite el grado de separación más fino. Más especies disueltas atravesarán una membrana a medida que usted recorre la gama de tipos de filtración: desde desaguado o purificación de agua con ósmosis inversa muy “rígida”, pasando por nanofiltración, ultrafiltración y, finalmente, microfiltración, que, esencialmente, consiste en una separación de partículas submicrónicas del material disuelto. Entre uno y otro extremo, estos procesos pueden separar partículas que difieren en tamaños desde algunos ángstrom hasta algunos micrones. Los diversos niveles de filtración por membranas requieren presiones internas que varían desde 1000 psi (70 bares) en sistemas de alta presión hasta 15 psi (1 bar) en unidades de microfiltración de baja presión.

El espectro de la filtración por membranas varía desde ósmosis inversa (reverse osmosis, RO), que permite el grado de separación más fino, pasando por nanofiltración, ultrafiltración y, finalmente, microfiltración, que separa las partículas submicrónicas del material disuelto.

La RO utiliza una membrana rígida que retiene casi todas las especies disueltas, incluidos azúcares y sales. La presión en este sistema debe exceder la presión osmótica natural del agua u otro solvente disuelto a través de la membrana semipermeable. Los sistemas de RO son particularmente útiles para concentrar jugos de frutas, té, café y soluciones azucaradas de baja concentración y, a menudo, esta tecnología se utiliza para concentrar corrientes de efluentes de aguas residuales, como el lixiviado de los rellenos sanitarios.

La nanofiltración, el siguiente nivel de filtración, cierra la brecha entre la RO y la ultrafiltración. A menudo, se utiliza para desalificar tinturas líquidas o para concentrar antibióticos. La ultrafiltración se utiliza en una amplia gama de aplicaciones industriales, dado que su naturaleza versátil se presta para separar flujos tan variados como corrientes de efluentes de plantas de tintura, fábricas de pasta y papeleras, concentración de proteínas en la industria láctea y clarificación de jugos. También se puede utilizar como un tratamiento previo para evitar el ensuciamiento de columnas de resina con partículas.

El extremo superior del espectro de tamaño de partículas requiere microfiltración. Aquí, las membranas de cerámica y poliméricas, a menudo, se utilizan para proporcionar una amplia gama de tamaños de poro para procesar líquidos en las industrias de alimentos, bebidas, farmacéuticas y de sustancias químicas, así como para separar efluentes de aguas residuales.

Configuraciones y materiales de membranas

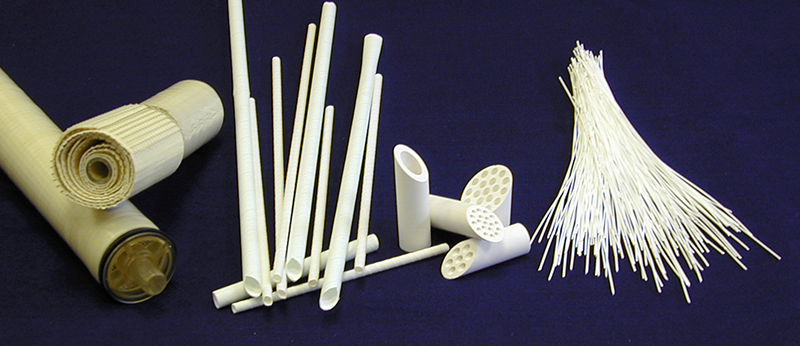

La tecnología de filtración por membranas ha evolucionado en cuanto a la forma en que se empaquetan las membranas y también en cuanto al tipo de material de membranas utilizado. El resultado es una amplia gama de configuraciones de módulos y geometrías de membranas, que se adecúan a diversas aplicaciones. Normalmente, las membranas se suministran en forma tubular, en espiral, de lámina plana o de fibra hueca con otras configuraciones novedosas más recientes que inducen la vibración o utilizan aspas rotativas para aumentar las tasas de filtración por medio de la reducción de los efectos de polarización de la concentración en la superficie de las membranas (sin embargo, estos enfoques novedosos no siempre son económicos).

Entre las configuraciones de membranas (izquierda a derecha) se incluyen: en espiral, polimérica tubular, cerámica tubular y de fibra hueca.

Las membranas tubulares, por ejemplo, tienen varias ventajas. Pueden manejar líquidos viscosos con niveles altos de sólidos en suspensión y se pueden limpiar en forma química o mecánica. Típicamente, las membranas poliméricas tubulares se colocan en módulos de acero inoxidable o plástico.

Las membranas en espiral, como su nombre lo indica, consisten en material de filtro empaquetado en forma ceñida, que se coloca entre separadores de malla y se envuelve en un tubo de diámetro pequeño. La alta densidad de empaquetado implica que hay significativamente más área de superficie en una determinada unidad de filtración que la que pueden proporcionar las membranas tubulares. Sin embargo, ante la presencia de sólidos en suspensión en la corriente de proceso, las membranas en espiral requieren una filtración previa cuidadosa para evitar el bloqueo y el taponamiento. Los avances en los tamaños y diseños de los separadores de malla están ayudando a aumentar la cantidad de aplicaciones para las cuales se adecúan las espirales.

Las membranas de fibra hueca también se empaquetan en forma ajustada y consisten en fibras extruidas con una pequeña porción hueca. La filtración se puede producir desde el interior de la fibra al exterior o en la dirección inversa, del exterior de la fibra al interior, lo que permite un ciclo de lavado a contracorriente. Aunque son más resilientes a los materiales con partículas pequeñas que las membranas en espiral, a menudo, las membranas de fibra hueca requerirán una filtración previa donde haya partículas o fibras más grandes presentes en el material del aporte. La mayoría de las membranas de fibra hueca no se pueden utilizar a presiones mayores de 30 psi (2 bares) sin que se rompan.

Típicamente, los materiales de las membranas se basan en polímeros o cerámica. Por lo general, las membranas poliméricas en espiral se utilizan cuando se requiere una alta capacidad de tratamiento, mientras que las membranas poliméricas tubulares, que, a menudo, se pueden limpiar en forma mecánica, son más adecuadas para operaciones de bajo mantenimiento, productos de alta viscosidad o líquidos con material en suspensión.

Es posible que ambientes hostiles, altos niveles de solventes, rangos de pH amplios u otras consideraciones del proceso dicten el uso de membranas de cerámica. Esta tecnología, normalmente, adoptada para aplicaciones de ultrafiltración y microfiltración, por lo general, utiliza un recubrimiento de alúmina o zirconia que se aplica a la superficie interior de un soporte de cerámica. El costo de capital de las membranas de cerámica es mucho mayor que el de las membranas poliméricas convencionales pero, en algunas aplicaciones, aquellas son la única propuesta viable. Como compensación del alto costo inicial, no obstante, las membranas de cerámica, a menudo, proporcionan una vida útil operativa más larga. Sin embargo, las membranas de cerámica no son resistentes a la abrasión aunque sí pueden serlo las membranas poliméricas.

Llame a un especialista

Elegir la membrana correcta para cada aplicación es crucial y las firmas experimentadas en la filtración por membranas (como Membrane Specialists, por ejemplo) pueden ayudar a los ingenieros a tomar la decisión correcta. Para muchas aplicaciones, estas compañías pueden proporcionar unidades de filtración por membranas como un diseño estándar, que requieren una mínima cantidad de pruebas. En otras situaciones, es posible que los ingenieros de diseño necesiten realizar pruebas exhaustivas sobre el proceso en el sitio. En estas situaciones, los expertos como los de Membrane Specialists pueden ser especialmente útiles debido a que cuentan con la experiencia y los conocimientos internos para proporcionar soluciones a los problemas de filtración en una amplia variedad de sectores industriales y trabajan con los futuros clientes para diseñar y optimizar una solución de filtración por membranas.

Antes de hacer que un especialista determine el sistema de membrana correcto para la aplicación, es importante realizar algunas evaluaciones financieras preliminares para determinar si instalar una planta de filtración puede ser una propuesta viable. Análogamente, se deben identificar algunos criterios de diseño, como:

- La capacidad de la planta.

- Los costos operativos.

- La naturaleza y la composición deseada de “permeado” (la fracción líquida que atraviesa la membrana) y de “retentado” (la fracción concentrada retenida por la membrana).

Típicamente, Membrane Specialists ayudará a definir los criterios de diseño por medio de la realización de una breve prueba piloto en el sitio o en su propio laboratorio utilizando una muestra de la corriente de proceso, a fin de circunscribir las opciones de membranas.

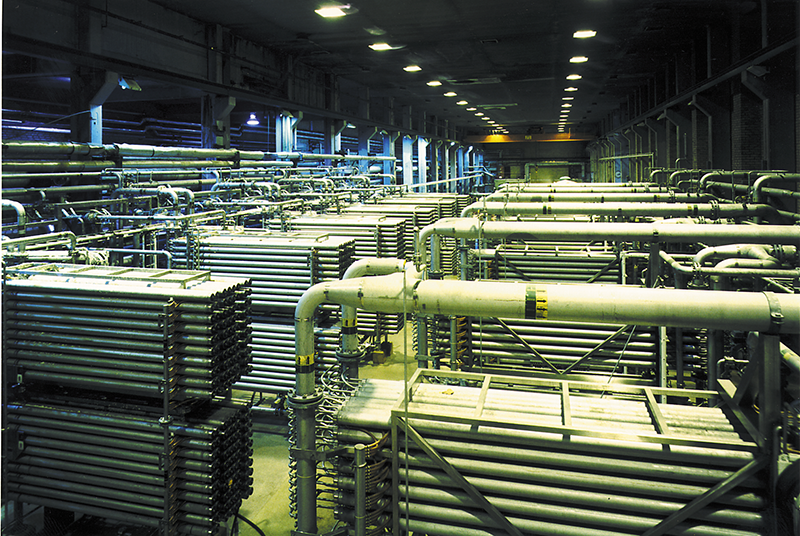

Las plantas piloto como esta permiten a los ingenieros evaluar distintas membranas y realizar pruebas realistas en cuanto al ensuciamiento de las membranas, la tasa de permeación, la caída de presión, los niveles de retención, la eficacia del régimen de limpieza y la calidad del producto final.

Luego, se establecen un aparato de prueba o una planta piloto en el sitio de la fábrica. Esto probará la eficacia del sistema de membrana elegido en una escala mayor, utilizando hasta 161,45 ft2 (15 m2) de área total de membrana. En las pruebas iniciales, es importante recopilar la mayor cantidad posible de datos útiles, debido a que los parámetros finales de diseño se basarán en esta información. También es importante responder las siguientes preguntas: ¿El sistema se utilizará en lotes o en forma continua? ¿Por cuánto tiempo se puede apagar la planta para limpiarla? ¿Cuáles son los criterios clave para juzgar el éxito? Típicamente, estas pruebas iniciales tienen una duración de 2 a 3 semanas, pero pueden durar más si el líquido del proceso varía en su composición o volumen con el tiempo. Un procedimiento de prueba bien diseñado ahorrará tiempo y esfuerzos más adelante.

Con el aparato de prueba, los ingenieros pueden tomar medidas realistas, incluidos el grado de ensuciamiento de las membranas, la tasa de permeación (“flujo”), la caída de presión, los niveles de retención a medida que aumenta la concentración, la eficacia del régimen de limpieza y la calidad del producto final. A partir de estos datos, se desarrolla el diseño del sistema final. En los casos en los que una membrana estándar no sea adecuada para una aplicación en particular, es posible que se necesite una nueva configuración del sistema de membrana. Asimismo, en esta etapa piloto, los ingenieros de diseño de Membrane Specialists pueden calcular estimativamente la vida útil probable de la membrana y esto se puede tomar en cuenta al considerar los costos totales de vida útil del sistema.

Membrane Specialists, LLC adopta un enfoque imparcial para la selección de membranas de flujo cruzado, lo que garantiza una solución verdaderamente independiente, ideal para cada aplicación. Membrane Specialists ofrece toda la gama de geometrías de membranas, incluidas las membranas en espiral, las membranas de fibra hueca y las membranas de cerámica y poliméricas tubulares. Esta selección de configuraciones posibilita la realización de pruebas en todo el espectro de filtración: desde la ósmosis inversa, pasando por la nanofiltración y la ultrafiltración hasta la microfiltración. Las pruebas se pueden llevar a cabo en los laboratorios de Membrane Specialists o en su sitio de trabajo, con o sin asistencia.

En foco